GUIDE POUR L’ÉTUDE DE LA SECTION IV

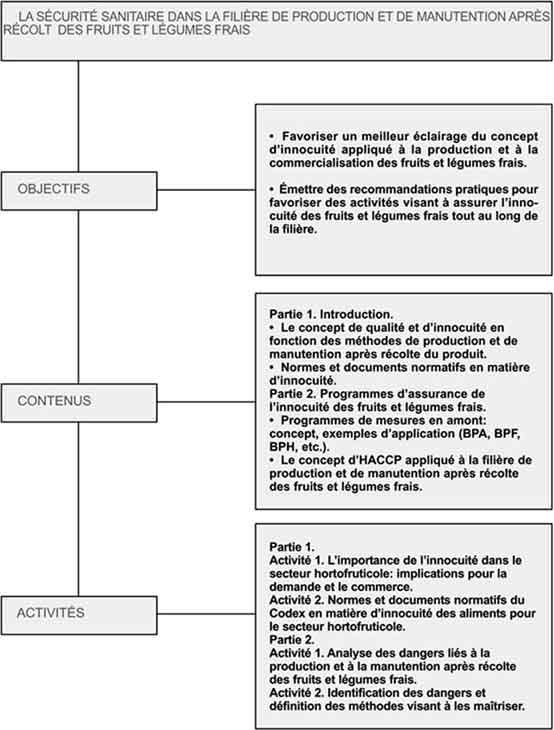

OBJECTIFS

Favoriser un meilleur éclairage du concept d’innocuité appliqué à la production et à la commercialisation des fruits et légumes frais.

Formuler des recommandations pratiques pour l’application de mesures visant à assurer l’innocuité des fruits et légumes frais tout au long de la filière.

DURÉE

Vingt heures.

MÉTHODOLOGIE

Présentation du formateur, travail de groupe, débat en groupe et visites de terrain.

PLAN

La présente section est développée en deux parties. Dans la première, le formateur procède à une présentation, il définit la notion d’innocuité et fait valoir son importance, rend compte, documents à l’appui, de cas d’incidents de contamination, principalement microbiologique et chimique, qui ont été attribués à des produits hortofruticoles. À partir d’une étude de cas, il demande ensuite aux participants d’analyser les conséquences pour la demande et le commerce en général des problèmes provoqués par la contamination alimentaire, ainsi que les champs d’application des réglementations du Codex (codes d’usages et autres documents normatifs) ayant pour objet l’assurance de l’innocuité des fruits et légumes frais.

La deuxième partie de la section contient des lignes directrices pour la mise en oeuvre de programmes d’assurance de l’innocuité des fruits et légumes frais. Le formateur explique l’importance de la mise en place de programmes d’assurance de l’innocuité et des aspects y ayant trait, y compris de programmes de pratiques en amont, ou programmes préalables de vérification (BPA, BPF, BPH), et du Système d’analyse des dangers - points critiques pour leur maîtrise (HACCP). Au cours de la séance, les participants effectuent un exercice d’application de l’approche HACCP à l’assurance de l’innocuité d’un produit hortofruticole particulier. Ils bénéficient à cet effet d’une étude de cas illustrée par le formateur et de visites dans des exploitations agricoles et des centres d’empaquetage.

RÉSULTATS ESCOMPTÉS

L’objectif est que, à l’issue de la séance, les participants:

aient une idée claire du concept d’innocuité et de son importance pour le secteur hortofruticole, ainsi que des dangers pesant sur l’innocuité du produit tout au long de la filière de production et de manutention après récolte.

puissent cerner l’importance d’appliquer les principes généraux d’hygiène alimentaire, les codes d’usages du Codex et les autres documents normatifs en matière de sécurité sanitaire des fruits et légumes frais.

disposent des lignes directrices claires pour l’application de programmes ayant pour objet l’assurance de l’innocuité dans le secteur hortofruticole.

MATÉRIELS DE FORMATION

| Matériel 4.1. | Étude de cas. L’importance de l’innocuité dans le secteur hortofruticole: les répercussions sur la demande et le commerce. |

| Matériel 4.2. | Lecture. L’importance de l’innocuité dans le secteur hortofruticole. |

| Matériel 4.3. | Normes et documents normatifs du Codex en matière de sécurité sanitaire des aliments. |

| Matériel 4.4. | Normes et documents normatifs complémentaires. |

| Matériel 4.5. | Lecture. Programmes d’assurance de l’innocuité des fruits et légumes frais. |

| Matériel 4.6. | Guide de travail. Analyse des dangers liés à la production et à la manutention après récolte des fruits et légumes frais. |

| Matériel 4.7. | Étude de cas. Réalisation d’un programme d’assurance de l’innocuité du coqueret du Pérou (physalis) en vue des marchés d’exportation. |

| Matériel 4.8. | Lecture. Lignes directrices pour l’élaboration de plans d’actions axés sur l’assurance de l’innocuité des fruits et légumes frais. |

| Matériel 4.9. | Guide de visite des fermes/exploitations agricoles et des centres d’empaquetage. |

PRÉSENTATIONS

| Présentation 4.1. | L’importance de l’innocuité dans le secteur hortofruticole. |

| Présentation 4.2. | Normes et documents normatifs du Codex relatifs à la sécurité sanitaire des aliments. |

| Présentation 4.3. | Les dangers liés à la contamination des fruits et légumes frais. |

| Présentation 4.4. | Programmes d’assurance de l’innocuité. Bonnes pratiques agricoles (BPA). |

| Présentation 4.5. | Les bonnes pratiques de fabrication (BPF). |

| Présentation 4.6. | Les programmes opérationnels standard. |

| Présentation 4.7. | Le Système HACCP appliqué à la production primaire. |

| Présentation 4.8. | Étude de cas. L’assurance de l’innocuité du coqueret du Pérou (physalis) en vue des marchés d’exportation. |

INDICATIONS À L’INTENTION DU FORMATEUR

Le multiplicateur commence la séance avec une présentation au cours de laquelle il définit la notion d’innocuité, l’importance de la contamination des fruits et légumes, en en mentionnant des cas spécifiques, et de la manière dont ces problèmes de contamination se répercutent sur la demande et le commerce en général (Présentation 4.1). Durant le déroulement de l’activité, le formateur doit prendre en compte les perceptions et les idées des participants et engager ceux-ci à une “pluie” ou “tempête” d’idées, ou séance de remue-méninges, en faisant appel à une méthodologie de question-réponse.

La séance s’achève avec l’analyse d’une étude de cas (Matériel 4.1) relative à la contamination d’un produit hortofruticole frais et de l’incidence d’une telle contamination sur le consommateur, les pays exportateurs et le commerce en général.

Le formateur dispose, pour développer le sujet, du Matériel 4.2. à titre de document de référence.

MATÉRIEL 4.1. ÉTUDE DE CAS. L’IMPORTANCE DE L’INNOCUITÉ DANS LE SECTEUR HORTOFRUTICOLE: LES RÉPERCUSSIONS SUR LA DEMANDE ET SUR LE COMMERCE

CONTAMINATION PAR LA CYCLOSPORA DE LA FRAMBOISE DU GUATEMALA À L’EXPORTATION VERS LES MARCHÉS DES ÉTATS-UNIS ET DU CANADA

- La situation

Vers 1995/96, le Guatemala était le plus important fournisseur de framboises sur le marché des États-Unis et sa dynamique de croissance était assez importante dans les domaines de production approvisionnant ce marché. En 1996, on a recensé un foyer de contamination par la Cyclospora, aux États-Unis et au Canada, qui a touché 1 465 personnes (Herwaldt et Ackers, 1997). Au début, c’est la framboise de Californie qui a été mise en cause à tort, ce qui a eu pour conséquence une baisse des ventes de 20 à 40 millions de dollars. Par la suite, le Centre de contrôle et de prévention des maladies des États-Unis a déclaré que les framboises provenant du Guatemala étaient à l’origine des cas de maladie observés. Après une nouvelle vague épidémique en 1997, les exportations de framboises du Guatemala sur le marché des États-Unis ont été provisoirement suspendues. En réaction à ces crises, les pouvoirs publics aux États-Unis ont publié en 1998 une mise en garde contre les framboises importées du Guatemala. Plus tard, le Canada, autre important marché pour la framboise du Guatemala, en a interrompu l’importation, suite à un nouveau foyer épidémique qui a touché environ 305 personnes en 1990 à Toronto.

- La réponse du pays impliqué

En réaction à cette situation, l'Association des exportateurs du Guatemala, avec l'appui des pouvoirs publics, a entamé un travail de coopération avec la FDA (Office fédéral des produits alimentaires et pharmaceutiques des États-Unis), pour évaluer les solutions possibles au problème. On a recensé l'ensemble des exploitations agricoles pour évaluer les risques possibles de contamination et le feu vert a été donné à la mise en oeuvre d'un plan intitulé “Plan modèle d'excellence” ayant pour objet de garantir l'innocuité du produit depuis les zones de production jusqu'au port d'arrivée dans le pays importateur. Le Programme a été créé avec le soutien des offices chargés de l'inspection alimentaire dans les marchés importateurs, ainsi que des pouvoirs publics, de chaînes de supermarchés, des exportateurs, des producteurs, etc. Ce plan comporte, entre autres, la formation d'inspecteurs, le renforcement des systèmes d'inspection, de classement des exploitations agricoles et d'analyse (laboratoires cliniques et microbiologiques), la mise en place d'un dispositif de traçabilité et l'application de bonnes pratiques agricoles et de bonnes pratiques de fabrication.

- Les conséquences

Pour le pays importateur

En 1999, les États-Unis ont rétabli l’autorisation d’importer les framboises du Guatemala, suite à l’approbation du programme d’assurance de l’innocuité mis en place. On estime les pertes dues à la fermeture du marché à quelque 10 millions de dollars des États-Unis de manque à gagner pour les exportateurs et les producteurs. Actuellement, la demande n’a repris qu’à un tiers de son niveau antérieur aux problèmes de contamination (Calvin et al., 2000). Pour sa part, le Canada a mis en place une politique relative à l’importation de framboises du Guatemala prévoyant des périodes de restriction des importations correspondant aux risques de contamination du produit les plus élevés. Calvin et al. (2000) indiquent en outre que le nombre de producteurs participant à la production de framboises s’est sensiblement réduit suite à cette crise.

Pour les pays concurrents

Les restrictions imposées aux exportations, auxquelles s’ajoute le temps qui a été nécessaire pour mettre en oeuvre le programme d’assurance de l’innocuité, ont donné aux pays concurrents, en particulier au Mexique, l’occasion d’occuper une partie de l’espace qui était acquis au Guatemala en tant que premier fournisseur sur le marché des États-Unis et du Canada.

Pour la demande

Au début de la crise, on a observé une réduction de la demande pour tous les types de petites baies, et en premier lieu de la framboise. Par la suite, quand les framboises du Guatemala ont été identifiées comme étant à l’origine de la crise, la demande de ce produit s’est réduite également pour d’autres produits du Guatemala, comme la mûre, et, d’une manière générale, la demande de framboises a diminué, toutes origines confondues. Bien que le problème ait été résolu, la confiance des consommateurs vis-à-vis des framboises du Guatemala et d’autres produits de même origine, même si elle est en train d’évoluer lentement, n’a pas encore été complètement restaurée et certains acheteurs restent réticents à l’égard de ce produit (Calvin et al., 2000).

Source:

Buzby, J.C. (2001). Effects of Food-Safety Perceptions on Food Demand and Global Trade. Chapitre 7. “Changing Structure of Global Food Consumption and Trade”. Economic Research Service. U.S. Department of Agriculture, Agriculture and Trade Report. WRS-01-1.

Mooney, D. (2000). El aseguramiento de la calidad e inocuidad, una condición para permanecer en los mercados hortofrutícolas frescos: el caso de Guatemala. Memorias III Simposio Internacional de Competitividad en Frutas y Hortalizas (actes du IIIe colloque international sur la compétitivité sur le marché des fruits et légumes). SENA. Bogotá (Colombie).

QUESTION AUX PARTICIPANTS:

Du point de vue de la demande et du commerce en général, quelle leçon peut-on tirer de l’analyse de l’étude de cas présentée?

Réponses:

Une des conséquences de l’incident de contamination de l’aliment est une sensibilisation du consommateur au risque de contamination lié aux produits importés.

Les perceptions des consommateurs sont modifiées sur les risques de contamination d’un produit, ce qui occasionne des changements dans ses goûts et ses préférences. Outre les attributs de qualité qu’elles possèdent, le consommateur sera à présent enclin à voir dans les framboises un produit présentant un risque potentiel pour sa santé. Les changements des goûts et des préférences des consommateurs définissent ce qu’un pays attend d’un produit donné (une framboise sans Cyclospora) et ce que ce pays acceptera pour un produit importé (par exemple, un produit provenant d’un pays où la Cyclospora ne constitue pas un problème).

La confiance des consommateurs et des acheteurs des marchés d’importation dans le produit concerné et dans la capacité du pays à produire des denrées salubres est regagnée très lentement après un incident et leurs perceptions ont un effet durable sur la demande et sur le commerce en général.

Les industries impliquées dans ce type d’incidents (par la rumeur, par des faits avérés ou par association) peuvent être économiquement vulnérables. Les pays peuvent répondre à des risques similaires de manières différentes (exemples des États-Unis et du Canada) et la consommation et le commerce peuvent s’adapter au changement, en substituant le produit importé ou bien sa provenance (pays fournisseur).

Il est nécessaire de mettre en oeuvre des programmes d’assurance de l’innocuité qui permettent de réduire au maximum les risques de contamination d’un produit, à titre de moyen de prévention et de contrôle plus que comme une réaction, une fois que le problème s’est fait jour.

MATÉRIEL 4.2 TEXTES DE RÉFÉRENCE POUR LE FORMATEUR

L’IMPORTANCE DE L’INNOCUITÉ DANS LE SECTEUR HORTOFRUTICOLE

- Le concept

L’innocuité d’un aliment peut être définie comme la garantie que cet aliment ne portera pas préjudice au consommateur quand il sera préparé ou ingéré conformément à l’usage auquel on le destine (FAO/OMS, 1997). La notion de garantie d’innocuité d’un produit renvoie à la réduction des risques pesant sur son innocuité qui peuvent surgir au cours des étapes de production et de manutention.

La préoccupation du public sur la question de la sécurité sanitaire des aliments s’est accrue ces cinq dernières années, ce qui s’explique principalement par l’incidence de maladies d’origine alimentaire. D’après l’Organisation mondiale de la santé (OMS, 1999), des centaines de millions de personnes sont atteintes de maladies transmises par les aliments et par de l’eau contaminée. Même s’il est parfois difficile de réunir des données précises, les statistiques montrent que, tant dans les pays développés que dans les pays en développement, l’incidence des maladies d’origine alimentaire est croissante (cette augmentation numérique s’explique par l’amélioration des systèmes de collecte et transmission des données ainsi que par le taux d’incidence réelle). Dans les pays développés, plus de 30 pour cent des personnes souffrent tous les ans de maladies d’origine alimentaire. On estime que près de 70 pour cent des cas de diarrhées dans le monde sont dus à une contamination biologique des aliments. En outre, les aliments contaminés jouent un rôle important dans l’épidémiologie de maladies comme le choléra et différentes formes de diarrhée, qui contribuent de manière considérable aux problèmes de malnutrition. L’incidence des maladies d’origine alimentaire est peut-être de 300 à 350 fois plus élevée que ne le rapportent les chiffres recensés au plan mondial. Toutes les maladies dues à une contamination alimentaire ne se traduisent pas par des problèmes intestinaux. Par exemple, le Clostridrium botulinum est à l’origine de graves problèmes de paralysie cérébrale, souvent mortels, les effets de la Listeria monocytogenes vont d’un simple syndrome grippal à la méningite et à la méningo-encéphalite. Les effets de cet organisme doivent être particulièrement surveillés chez la femme enceinte, puisque l’infection peut provoquer avortement, mort intra-utérine ou accouchement prématuré, et chez les personnes immunodéprimées, chez qui l’infection peut provoquer des maladies graves, voire la mort (OMS, 1999).

La contamination alimentaire liée à des dangers chimiques, comme par exemple la présence de résidus de pesticides, si elle a un effet moins dramatique et immédiat sur la santé, n’en est pas moins, elle aussi, l’objet d’une préoccupation constante chez les consommateurs. Ceux-ci sont de plus en plus conscients de la présence de pesticides, principalement dans les fruits et les légumes frais, puisqu’ils constatent parfois une dégradation du goût ou de l’odeur et souffrent parfois d’intoxications alimentaires, même si celles-ci restent rares. Les effets des résidus de pesticides sur la santé humaine sont importants à long terme. Les cas d’intoxications par des produits agrochimiques chez les travailleurs agricoles et leurs enfants constituent un autre des risques les plus évidents liés à l’emploi de ces substances, mais la science a mis en lumière une autre catégorie de risques directs et indirects. La persistance de résidus accumulés dans les chaînes alimentaires est à l’origine d’une réduction des populations de pélicans, aigles et autres prédateurs. Des expériences en toxicologie ont aussi mis en lumière que les pesticides peuvent provoquer des cancers et des malformations à la naissance et endommager l’interface avec les systèmes nerveux, endocrinien, reproducteur et immunologique des mammifères (OMS, 1997).

- Maladies provoquées par les fruits et légumes frais

Même si le nombre de foyers de maladies provoquées par des produits frais est faible (en 1996, seulement six crises épidémiques, sur les quelque 200 recensées au Royaume-Uni, ont été attribuées à la consommation de fruits et légumes), on observe, à mesure qu’augmente leur consommation, une plus grande incidence de maladies. Par exemple, aux États-Unis, au cours de la période 1973-1979, seuls 2 pour cent des foyers épidémiques étaient mis sur le compte de la consommation de produits agricoles frais, contre 6 pour cent entre 1990 et 1997 (Guzewich et Salsbury, 2000). Certains de ces cas ont été imputés à des produits importés. Toutefois, la proportion de maladies transmises par des aliments importés n’est pas supérieure à celle observée pour les produits cultivés dans les pays importateurs.

Dans les pays en développement, les maladies provoquées par des fruits et légumes contaminés sont fréquentes dans certaines régions et peuvent être à l’origine d’une proportion importante des maladies contractées. Pourtant, faute de recherches, beaucoup de cas ne sont pas recensés officiellement et les statistiques ne font apparaître que 2 pour cent de foyers de contamination attribuables aux fruits et légumes en Amérique latine.

- Répercussions

Sur la santé du consommateur: les maladies d’origine alimentaire ont un effet direct sur la santé des consommateurs, chez qui elles provoquent des vomissements, des gastro-entérites, des maladies diarrhéiques, des maladies non intestinales (affections pathologiques, accouchements prématurés, morts intra-utérines, entre autres). En outre, l’effet indirect qu’est la perte de confiance du consommateur dans les produits se traduit quotidiennement par des exigences de qualité toujours plus fortes.

Impact économique: les répercussions économiques des maladies d’origine alimentaire n’affectent pas seulement une personne, mais également sa famille, sa collectivité, les industries et le pays tout entier. Leur coût le plus direct est celui des soins à apporter à la personne concernée, mais l’absentéisme au travail et à l’école, les frais de déplacement dans un centre de soins médicaux, les répercussions financières, etc. ont aussi leur coût. Dans le commerce international, les problèmes liés à la contamination des fruits et légumes se traduisent par un important manque à gagner pour les pays exportateurs. Par exemple, au mois d’avril 1999, les inspections effectuées par la FDA ont donné lieu au rejet du chargement de 85 navires et donc à des pertes importantes pour les exportateurs d’Amérique centrale.

Pour la société: perte de productivité du travail, coût de la recherche et de la maîtrise des foyers épidémiques, perte de temps, frais juridiques, coûts des services publics pour les personnes souffrant de maladies chroniques et coût écologique.

INDICATIONS À L’INTENTION DU FORMATEUR

Les participants s’organisent en groupes. Le formateur remet indistinctement le document 1 à certains groupes de travail et le document 2 aux autres:

Document 1. Code d’usages international recommandé - Principes généraux d’hygiène alimentaire (CAC/RCP 1-1969, Rév. 1997).

Document 2. Code d’usages en matière d’hygiène pour les fruits et légumes frais.

Le formateur demande à chaque groupe de procéder à un examen approfondi des documents distribués et de répondre aux questions suivantes:

1. Que faut-il entendre par “code d’usages”?

2. Que sont les objectifs principaux des codes d’usages distribués?

3. Quel est le champ d’application des codes présentés?

4. Comment viennent les compléter d’autres documents et normes du Codex?

5. Quel est la structure des codes présentés?

6. À votre sens, quels sont les aspects qu’on devrait prendre en compte, s’agissant de les appliquer, pour respecter les recommandations ou exigences qui y figurent?

Les participants ont 30 minutes pour répondre aux questions formulées, après quoi chaque groupe présente ses réponses en séance collective.

Le formateur utilise ensuite les matériels 4.3 et 4.4, qui auront été distribués aux participants, pour orienter les débats et dissiper les doutes, et il explique l’importance des documents normatifs complémentaires du Codex en matière de qualité et de sécurité sanitaire des fruits et légumes frais, comme le Code international de conduite pour la distribution et l’utilisation des pesticides (http://www.fao.org/ag/agp/agpp/Pesticid/Default.htm) et le Code d’usages international recommandé pour l’emballage et le transport des fruits et légumes frais tropicaux (CAC/RCP 44-1995).

Réponses:

1. Que faut-il entendre par “code d’usages”?

Un code d’usages est un document à caractère non obligatoire constituant un cadre général de recommandations qui permet l’adoption uniforme de règles par le secteur auquel il s’adresse. Il contient des recommandations générales sur des pratiques, des opérations ou des produits agricoles spécifiques et vise, par exemple dans le cas des codes d’usages sur l’hygiène, à réduire au minimum les risques de contamination microbiologique d’un produit alimentaire donné.

Les réponses aux questions 2, 3, 4 et 5 sont présentées dans le Matériel 4.3, où on trouvera des objectifs, un champ d’application pour le code, des composantes, etc. Sont indiqués en rouge les documents normatifs du Codex qui concernent des questions touchant à l’innocuité des aliments, comme par exemple la contamination par les pesticides et des recommandations générales relatives à l’emballage et au transport des fruits et légumes frais tropicaux, qui sont expliquées dans le Matériel 4.4.

MATÉRIEL 4.3. NORMES ET DOCUMENTS NORMATIFS DU CODEX EN MATIÈRE DE SÉCURITÉ SANITAIRE DES ALIMENTS

| | CODE D'USAGES - PRINCIPES GENERAUX D'HYGIÈNE ALIMENTAIRE | CODE D'USAGES EN MATIERE D'HYGIENE POUR LES FRUITS ET LÉGUMES FRAIS | ||

| OBJECTIF | Identifier les principes essentiels d'hygiène alimentaire afin d'assurer que les produits sont sains et propres à la consommation humaine. | Principalement identifier les principes généraux d'hygiène spécifiques à la production primaire et à l'emballage des fruits et légumes frais, afin d'obtenir des produits sains et propres à la consommation. | ||

| Faciliter l'orientation en vue de l'élaboration de codes spécifiques pour différents secteurs de la filière alimentaire. | Faciliter l'orientation pour l'élaboration de codes spécifiques applicables à des produits spécifiques et au secteur hortofruticole national. | |||

| Recommander l'application de critères fondés sur les principes HACCP. | Aborder les bonnes pratiques agricoles et les bonnes pratiques de fabrication, qui ont pour objet de maîtriser les dangers microbiologiques, chimiques et physiques liés à la production et à l'emballage, avec une priorité | |||

| Point de départ pour formuler des réglementations nationales relatives à la transformation des aliments. | Constituer un cadre général permettant l'adoption de recommandations de manière uniforme par le secteur. | |||

| DOMAINE D'APPLICATION | La filière alimentaire, depuis la production primaire jusqu'au consommateur final. Comprend les pouvoirs publics, les producteurs, l'industrie de traitement et de transformation, les intermédiaires commerciaux, etc. (Annexe. Lignes directrices pour l'application du Système d'analyse des risques - points critiques pour leur maîtrise, ALINORM 93/13a, annexe II). | Production primaire et empaquetage/emballage de fruits et légumes frais (Annexe fruits prédécoupés et germes). | ||

| STRUCTURE | Objectif | Approche | Objectif | Approche |

| PRODUCTION PRIMAIRE | | | | |

| Environnement | Réduire la probabilité d'un danger susceptible de mettre en cause l'innocuité d'un aliment. Comprend des considérations d'ordre très général sur les BPA et les BPH. | Identification des dangers et définition des mesures visant à réduire au minimum ces dangers. Approche fondée sur le système HACCP recommandée. | Comprend information spécifique. | |

| Hygiène des matières premières (intrants) | Principes élargis. Comprend des recommandations spécifiques relatives aux intrants agricoles: eau, lisiers-biosolides et autres engrais naturels, sol, agrochimiques, agents biologiques. Comporte une section relative aux installations sur le lieu de culture, aux services sanitaires, à la santé et à l'hygiène du personnel, ainsi qu'à l'équipement utilisé pour la cueillette. | Bonnes pratiques agricoles/Bonnes pratiques d'hygiène/Directives du Codex relatives aux pesticides. | ||

| Manutention - entreposage et transport | Comprend une information spécifique. | | ||

| Nettoyage, entretien et hygiène du personnel | Comprend une information spécifique. | | ||

| PROJET ET CONSTRUCTION DES INSTALLATIONS | | | | |

| Lieu, bâtiment et salles, équipements et services | Installations appropriées permettant de faire face efficacement aux dangers. | Recommandations générales sur les bonnes pratiques. | Renvoie au code relatif aux principes généraux d'hygiène alimentaire. | Recommandations générales en matière de bonnes pratiques. |

| CONTROLE DES OPERATIONS | | | | |

| Maîtrise des risques | Réduire le risque de non-innocuité des aliments en adoptant des mesures préventives visant à maîtriser les dangers à une étape appropriée des opérations (identifier les étapes des opérations; appliquer, surveiller, examiner les procédures de contrôle). Norme générale Codex pour l'étiquetage des denrées alimentaires préemballées (Codex STAN1-1985). | Application des programmes d'assurance de l'innocuité (HACCP, si possible). | Renvoie au code relatif aux principes généraux d'hygiène alimentaire et établit des liens entre des opérations spécifiques pour les fruits et légumes frais au cours de l'après récolte du produit (chaînes d'empaquetage). Code relatif à l'emballage des fruits et légumes frais. | Recommandations en matière de BPF-BPH. |

| Aspects fondamentaux des systèmes de contrôle de l'hygiène | ||||

| Obligations relatives aux matières premières | ||||

| Emballage | ||||

| Eau | ||||

| Direction et supervision | ||||

| Dossiers et registres | ||||

| Procédures de retrait | ||||

| INSTALLATIONS: ENTRETIEN ET ASSAINISSEMENT | | | | |

| Entretien et nettoyage | Faciliter la maîtrise efficace et permanente des dangers, ravageurs et autres agents qui ont des chances de contaminer l'aliment. Programmes de nettoyage et d'assainissement. | Programmes de nettoyage et de normalisation des tâches. | Renvoie au code relatif aux principes généraux d'hygiène alimentaire. | Programmes de nettoyage et de normalisation des opérations. |

| Proqrammes de nettoyage | ||||

| Systèmes de lutte contre les ravageurs | ||||

| Traitement des déchets | ||||

| Efficacité de la surveillance | ||||

| INSTALLATIONS: HYGIENE DU PERSONNEL | | | | |

| État de santé, maladies et lésions, toilettes, comportement du personnel, visiteurs | Réduire les risques de contamination des aliments dus à un défaut d'hygiène corporelle ou à des maladies chez les ouvriers. | Hygiène du personnel. | Renvoie au code relatif aux principes généraux d'hygiène alimentaire. | Hygiène du personnel. |

| TRANSPORT | | | | |

| Considérations générales, obligations, utilisation et entretien | Adoption de mesures de maîtrise des dangers. | Recommandations relatives au transport. | Renvoie au code relatif aux principes généraux d'hygiène alimentaire et au Code en matière d'hygiène pour le transport des produits alimentaires en vrac et des produits alimentaires semi-emballés. | Recommandations relatives au transport. |

| INFORMATION SUR LES PRODUITS ET SENSIBILISATION DES CONSOMMATEURS | | | Aliments semi-emballés. | |

| Identification des lots, information des consommateurs | Fournir une information appropriée relative à la manutention du produit et à son origine pour faciliter une manutention appropriée lors des étapes ultérieures. | Information et lisibilité de l'étiquetage. | | Information et lisibilité de l'étiquetage, traçabilité. |

| FORMATION | | | | |

| Connaissance et responsabilités, programmes de formation, instruction et supervision, actualisation des connaissances | Améliorer les connaissances relatives aux dangers pesant sur l'innocuité d'un produit chez le personnel participant aux processus de production, conditionnement et transformation. | Formation. | Renvoie au code relatif aux principes généraux d'hygiène alimentaire. | Formation. |

MATÉRIEL 4.4. NORMES ET DOCUMENTS NORMATIFS COMPLÉMENTAIRES

| CODE D'USAGES POUR L'EMBALLAGE ET LE TRANSPORT DES FRUITS ET LEGUMES FRAIS TROPICAUX | |

| OBJECTIF | Recommandations visant au maintien de la qualité du produit au cours de l'emballage et du transport. |

| DOMAINE D'APPLICATION | Ce code recommande des formes appropriées d'emballage et de transport des fruits et légumes frais s'agissant de préserver la qualité du produit au cours de son transport et de sa commercialisation. |

| CONTENUS | Il ne s'agit pas uniquement d'un code d'usages en matière d'hygiène, puisqu'il traite d'autres aspects de la fabrication. Ses recommandations peuvent être regroupées en trois catégories: |

| 1. Conception et état du matériel de transport et méthode de chargement. | |

| 2. Emballage adapté pour maintenir la qualité des produits au cours de leur transport et commercialisation. | |

| 3. Pratiques de préréfrigération. | |

| CODE DE CONDUITE POUR LA DISTRIBUTION ET L'UTILISATION DES PESTICIDES | |

| OBJECTIF | Servir de base pour la mise au point de programmes nationaux de contrôle des pesticides et favoriser l'utilisation sûre et efficace des pesticides, en vue d'en minimiser les effets sur l'environnement et les personnes. |

| DOMAINE D'APPLICATION | Par ce code de conduite, les agriculteurs et, d'une manière générale, toute personne ayant un rapport avec la production agricole primaire, s'engagent à observer une série de pratiques visant à protéger impérativement la santé des personnes et l'environnement. |

| CONTENUS | Ce code met l'accent sur la responsabilité des pouvoirs publics, des industries de production et des utilisateurs de pesticides vis-à-vis de la protection de l'environnement et de la santé des personnes. Recommande le recours aux expérimentations scientifiques pour déterminer les effets des résidus de pesticides. |

| AUTRES INFORMATIONS | |

| Base de données sur les limites maximales de résidus de pesticides. | |

| Spécifications sur les pesticides et les normes de contrôle de la qualité. | |

|

http://www.fao.ora/waicent/faoinfo/agricult/aap/agpp/pe | Prévention et élimination des pesticides obsolètes. |

| Manipulation des pesticides dans des conditions de sécurité. | |

6. À votre sens, quels sont les aspects qu’on devrait prendre en compte, s’agissant d’appliquer les codes, pour respecter les recommandations/exigences qui y figurent?

Étant donné le large éventail d’activités et les divers degrés des risques relatifs à la production alimentaire, et plus particulièrement à la production de fruits et légumes à consommer frais, les codes d’usages sont flexibles, et prennent ainsi en compte les différents systèmes de contrôle et de prévention de la contamination adaptés aux différents types de produits et systèmes de production. Dans son champ d’application, la question fondamentale est donc de définir ce qui est nécessaire et approprié du point de vue de l’innocuité et de l’aptitude des aliments à la consommation. Pour décider si une obligation est appropriée ou nécessaire, on recommande de procéder à une évaluation des dangers, de préférence dans le cadre de l’approche fondée sur le système HACCP et de prendre en compte les aspects relatifs aux systèmes de productions locaux, au marché de destination, au type de producteurs concernés, etc.

Enfin, on recommande au formateur, afin d’accompagner et d’enrichir le débat et d’élargir les réponses, de lire le chapitre 2 du document Systèmes de qualité et de sécurité sanitaire des aliments - Manuel de formation sur l’hygiène alimentaire et le système HACCP (FAO, 2002). Il pourra également se servir de la Présentation 4.2 pour orienter la séance.

ORIENTATIONS POUR LE FORMATEUR

a. Cadre général

Le formateur entame la séance par diverses considérations sur l’importance de l’application des programmes d’assurance de l’innocuité des aliments dans un contexte national et sur les débouchés qu’ils ouvrent sur les marchés extérieurs.

Il procède ensuite à une explication détaillée des composantes et de l’application des programmes d’assurance de l’innocuité des fruits et légumes frais, dont:

Les programmes préalables de vérification, ou programmes de pratiques en amont, qui comprennent les bonnes pratiques agricoles, les bonnes pratiques de fabrication, les bonnes pratiques d’hygiène et les programmes d’accompagnement ou d’appui, comme par exemple les programmes d’entretien et d’assainissement, les programmes de formation, etc.

Le Système d’analyse des dangers - points critiques pour leur maîtrise (HACCP).

Pour la mise en place du cadre théorique, il utilise les présentations 4.3, 4.4, 4.5, 4.6 et 4.7. Il a également tout intérêt à lire le document de référence qu’est le Matériel 4.5.

b. Aspects pratiques

Les participants s’organisent en groupes de travail (pas plus de cinq groupes au total) pour pouvoir disposer de suffisamment de temps pour la présentation, en séance plénière, des résultats du travail pratique.

PARTIE 1. ACTIVITÉS DE PLANIFICATION

1. Le formateur demande à chaque groupe de choisir une culture dont les participants aient suffisamment d’expérience, aussi bien s’agissant de la production que de la manutention après récolte.

2. Chaque groupe suit les étapes 1 à 5 de la méthodologie HACCP. S’il dispose de suffisamment de temps, chaque groupe aborde les opérations aux champs ainsi que les opérations dans les chaînes d’empaquetage. À défaut, certains groupes analysent les opérations de production et d’autres groupes les activités après récolte (fiches de travail, Matériel 4.6).

3. Chaque groupe procède à une explication brève (cinq minutes au plus) des résultats des activités développées au point 2.

PARTIE 2. ANALYSE DES DANGERS ET DÉFINITION DES POINTS DE CONTRÔLE

Dans cette partie, les groupes de travail:

1. identifient les dangers liés aux activités décrites dans le diagramme des opérations.

2. définissent des méthodes de contrôle (y compris des méthodes de prévention, réduction et élimination du danger une fois qu’il se présente).

3. définissent les points critiques pour la maîtrise (le cas échéant) ou les points de contrôle les plus importants pour la prévention et la maîtrise des dangers identifiés et établissent un ordre de priorité pour les méthodes à appliquer à chaque point de contrôle.

4. définissent des niveaux d’acceptabilité pour chaque point de contrôle (ou pour chaque point critique pour la maîtrise s’il y a lieu).

5. définissent des mesures correctives.

6. présentent les résultats des activités relatives aux points 4 à 8.

Le formateur présente ensuite une brève conclusion sur l’importance d’appliquer une méthodologie d’analyse des dangers pour aborder les programmes d’assurance de l’innocuité des fruits et légumes frais. Il se sert à cet effet de l’étude de cas illustrée dans la Présentation 4.8 et d’un exemplaire imprimé du Matériel 4.7, qui est remis aux participants pour les aider à suivre la présentation. On recommande au multiplicateur de se reporter, à titre de document de référence, au Matériel 4.8 pour aider à comprendre l’étude de cas.

En fin de séance, le formateur fait un tour de table en posant des questions afin d’évaluer la compréhension du sujet par les participants.

Matériels nécessaires

Transparents et marqueurs pour transparents.

Feuilles de travail.

Vidéo-projecteur informatique.

Rétroprojecteur pour transparents (avec ampoules de rechange).

Résultat escompté

Les participants étoffent leurs compétences s’agissant d’effectuer des analyses des dangers et de déterminer des mesures visant à maîtriser les dangers relatifs à la production et à la manutention après récolte des produits hortofruticoles frais.

MATÉRIEL 4.5 LECTURE DE RÉFÉRENCE POUR LE FORMATEUR

PROGRAMMES D’ASSURANCE DE L’INNOCUITÉ DES FRUITS ET LÉGUMES FRAIS

Contexte

Quel que soit le lieu où un aliment a été produit, chacun est en droit d’attendre qu’il soit sain et propre à la consommation. Si on peut assumer la responsabilité des aliments qu’on a soi-même produits, rares sont cependant les personnes qui produisent elles-mêmes les denrées qu’elles consomment. Les consommateurs doivent par conséquent faire confiance aux producteurs, aux distributeurs, à l’industrie de conditionnement et de transformation et aux organes de réglementation sur la question de l’innocuité des produits qu’ils consomment.

D’autre part, compte tenu, entre autres facteurs, de la hausse des revenus, l’amélioration des systèmes de transport employés dans la distribution alimentaire et la croissance de la population, laquelle exige des aliments nourrissants et “SALUBRES”, on s’attend à un développement du commerce alimentaire entre pays, ce qui implique que:

de nouveaux risques de contamination alimentaire peuvent être introduits dans les pays,

des dangers jusqu’alors maîtrisés peuvent resurgir et que

des aliments contaminés peuvent être diffusés dans différentes zones géographiques et provoquer des maladies dans divers endroits du monde.

Il ne fait pas de doute que chaque pays a ses propres préoccupations et priorités en matière de santé. La perception du consommateur sur les risques que peuvent présenter des aliments pour la santé est variable et dépend de facteurs multiples, tels que les expériences préalables de maladies provoquées par des produits contaminés, l’information sur les dangers et autres questions connexes, etc. Dans certaines sociétés, on attribue les maladies caractérisées par la diarrhée, d’ailleurs considérées comme normales et courantes, à des facteurs tels que les poussées de dents chez les enfants en bas âge, la consommation d’aliments très épicés, les troubles digestifs, voire à des facteurs de l’ordre de la superstition, au lieu de voir dans la diarrhée un symptôme d’une maladie qui a pu être transmise par un aliment ou par une mauvaise manipulation de cet aliment (Buzby, J.C., 2001).

Le type de stratégies, privées et publiques, de contrôle des risques de contamination diffère selon les pays. Les stratégies de contrôle public consistent généralement, entre autres, dans la réorganisation des efforts institutionnels et des réglementations relatifs aux aliments, produits localement ou importés. Dans le cas des fruits et légumes frais, les comités nationaux du Codex consacrent d’importants efforts à essayer d’harmoniser les normes et les codes nationaux par référence aux codes d’usages et aux autres normes et documents normatifs du Codex. En matière d’innocuité des aliments, les codes d’usages recommandés par le Codex se fondent sur l’application de bonnes pratiques agricoles, de bonnes pratiques d’hygiène et de bonnes pratiques de fabrication, comme autant de mesures de prévention et de contrôle des dangers de contamination dans la production primaire et au cours de la manutention après récolte, sous l’angle de l’analyse des dangers.

Les objectifs des programmes d’assurance de l’innocuité pourraient donc se résumer comme suit:

protéger le consommateur national en apportant une garantie de l’innocuité des fruits et légumes produits et commercialisés.

favoriser la confiance des marchés étrangers sur la question de la sécurité sanitaire des denrées produites au plan national.

obtenir la reconnaissance des protocoles et/ou programmes nationaux dans les marchés de destination.

accroître l’offre d’aliments salubres.

différencier les produits. Pour beaucoup d’entreprises, le fait de pouvoir apporter une garantie d’innocuité des produits proposés s’inscrit dans une stratégie commerciale.

Ces objectifs peuvent être posés:

dans un contexte national

dans un contexte régional

dans un contexte local

par une corporation de producteurs/exportateurs, etc.

au niveau de l’entreprise (exploitations agricoles, distributeurs, exportateurs, prestataires de services, etc.)

en donnant lieu à des programmes et à des projets nationaux et locaux, ainsi qu’à des plans d’action et à des projets visant à répondre aux besoins spécifiques des entreprises, pour un produit ou un ensemble de produits. La mise en oeuvre de programmes d’assurance de l’innocuité implique:

de connaître les dangers liés au processus de production et de manutention après récolte du produit, ainsi que les causes qui déterminent ces dangers.

de comprendre que l’assurance de l’innocuité est une responsabilité que tous les intervenants de la filière doivent partager, ce qui justifie d’aborder la question sous l’angle global de la filière.

Les dangers pesant sur l’innocuité des fruits et légumes frais

Il existe tout un éventail d’activités liées à la filière des fruits et légumes frais, dont par exemple la production, la récolte, les traitements après récolte, l’empaquetage, le transport et l’entreposage, au cours desquelles les produits sont exposés à différents dangers de contamination, qui varient selon l’envergure des opérations, les systèmes de production, les procédés et les traitements employés, etc. Les programmes d’assurance de l’innocuité visent à cerner ces dangers tout au long de la filière de production et de manutention du produit.

Les dangers liés à l’innocuité du produit peuvent être de nature biologique, chimique ou physique (voir la Présentation 4.3). Pour une plus ample information sur les dangers liés aux fruits et légumes frais, on peut se reporter au manuel Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores (FAO/Université du Maryland, consultable en espagnol ou en anglais sur le site Internet http://www.jifsan.umd.edu/gaps.html) ou examiner le document complet qui figure sur la liste de documents annexée au présent manuel (version CD-ROM).

Au cours des étapes de production et de manutention du produit, ce genre de dangers peut être diffusé par différents biais ou pratiques, par exemple les suivants:

Production primaire et récolte

l’environnement, comme facteur de contamination.

les intrants agricoles (eau, sol, engrais organiques et chimiques, etc.).

une manipulation impropre des compléments agricoles (préparation de mélanges, entreposage inadapté, mauvais dosage, etc.).

les personnes et les animaux.

des installations inadaptées.

des outils et appareils contaminés.

les méthodes de production et de protection des cultures (qualité des graines, distance entre les semis, engrais utilisés, irrigation, lutte contre les ravageurs et les maladies, gestion des plantes adventices (mauvaises herbes), etc.).

Manutention après récolte

installations inadaptées.

emballages inadaptés.

instruments de travail inadaptés/contaminés (trieuses, salles d’entreposage, etc.)

personnes et animaux.

intrants utilisés pour les opérations d’après récolte (eau pour laver, fongicides, cires, etc.).

Programmes d’assurance de l’innocuité des fruits et légumes frais

Les programmes d’assurance de l’innocuité des fruits et légumes frais sont axés sur l’identification des dangers et donnent la priorité à ceux d’entre eux qui présentent un plus grand risque pour l’innocuité du produit. Ils servent aussi à définir les pratiques les plus appropriées pour prévenir et maîtriser ces dangers.

1. Programmers préalables de vérification, ou programmes de pratiques en amont

Ils comprennent les bonnes pratiques agricoles, les bonnes pratiques de fabrication, les bonnes pratiques d’hygiène et les programmes d’appui. Tous ceux-ci constituent le fondement des systèmes d’assurance de la qualité et de l’innocuité.

Les bonnes pratiques agricoles (BPA)

Dans le contexte du présent manuel, l’expression bonnes pratiques agricoles (BPA) désigne les pratiques qui visent à l’amélioration des méthodes classiques de production et de manutention aux champs du produit, en mettant l’accent sur la prévention et la maîtrise des dangers pesant sur l’INNOCUITÉ du produit et en réduisant, en même temps, les effets négatifs des pratiques de production sur l’environnement, la faune, la flore et la santé des travailleurs. L’application de BPA dans la production primaire repose sur l’identification des dangers et sur le choix des pratiques les plus appropriées pour prévenir et maîtriser ceux-ci. Dans le cas spécifique d’une exploitation agricole et/ou d’une culture particulière, cette notion renvoie à l’identification des “meilleures” pratiques (“best practices”) retenues parmi un éventail de bonnes pratiques, c’est-à-dire des pratiques qui seraient les plus appropriés dans les conditions de production et au vu des caractéristiques environnementales d’une région et d’une exploitation données (Présentation 4.4.).

L’application de bonnes pratiques agricoles implique de cerner les différents dangers liés aux différentes étapes de la production, en déterminant les pratiques recommandées pour éviter la contamination du produit, ainsi que pour protéger l’environnement et la santé des travailleurs. L’application de BPA est quant à elle fondée sur la mise en oeuvre de programmes de gestion intégrée des cultures et de protection intégrée, qui visent à l’application de pratiques permettant une production alimentaire économique et viable et la préservation des ressources naturelles (NRI, 2003). Ces systèmes ont pour composantes principales les suivantes:

application de techniques de conservation du sol et de labour minimum.

recours à des plantes auto-fixatrices d’azote, à des engrais verts et à des techniques agroforestières de conservation des sols.

méthodes intégrées de lutte contre les ravageurs et les maladies (intégrant des contrôles culturaux, physiques, chimiques et biologiques).

rotation des cultures.

utilisation productive des résidus d’origine végétale et animale.

préservation de la diversité biologique.

recours minimal aux intrants venant de l’extérieur et aux ressources énergétiques non renouvelables.

Pour appliquer les systèmes de gestion intégrée des cultures et de protection intégrée, il est nécessaire de mener une recherche pratique sur, par exemple, les cycles biologiques des ravageurs et des maladies, le degré d’infestation, les modes de diffusion et les modalités pour déterminer les seuils de préjudice économique et les pratiques de contrôle les plus appropriées et les plus efficaces.

Pour une plus ample information sur l’application de bonnes pratiques agricoles, il est recommandé de consulter Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores, FAO/Université du Maryland, 2002.

Les bonnes pratiques de fabrication

Dans le contexte du présent manuel, on entend par bonnes pratiques de fabrication (BPF) les pratiques destinées à prévenir et à maîtriser les dangers pesant sur l’innocuité du produit aux étapes d’après récolte, tout en veillant à avoir une incidence minimale sur l’environnement, la faune, la flore et la santé des travailleurs (Présentation 4.5).

Dans une perspective de filière, le contrôle et la prévention des dangers au cours des étapes préalables de production et de récolte du produit, par l’application de BPA, sont fondamentaux pour assurer la réussite de la mise en oeuvre de programmes de bonnes pratiques de fabrication. L’objectif est de garantir que la matière première entrant dans la chaîne d’empaquetage ne présente aucun danger et qu’il sera possible, moyennant l’application des “meilleures pratiques” de manutention après récolte, d’apporter une garantie d’innocuité du produit. L’application de programmes de BPF se fonde également sur l’identification des dangers présents aux étapes de manutention après récolte, ainsi que sur la définition des pratiques appropriées pour les prévenir et les maîtriser.

Pour une plus ample information sur ce sujet, on pourra consulter Mejorando la seguridad y calidad de las frutas y hortalizas frescas: manual de formación de instructores. Universidad de Maryland, 2002.

Bonnes pratiques d’hygiène

Elles englobent toutes les conditions et les mesures nécessaires pour prévenir et maîtriser les dangers de contamination du produit, et en premier lieu les dangers de type biologique.

En termes pratiques, la mise en oeuvre de programmes d’assurance de l’innocuité, tant dans la production primaire que dans l’après récolte, fait appel aux BPA et aux BPF, en ceci que ces programmes comprennent toutes les recommandations ayant trait à l’hygiène, c’est-à-dire les bonnes pratiques d’hygiène (BPH), qui permettent d’obtenir des produits salubres (il est recommandé de lire à ce sujet le Code d’usages en matière d’hygiène pour les fruits et légumes frais).

Les bonnes pratiques, comme programmes d’assurance de l’innocuité des fruits et légumes frais

L’application de bonnes pratiques, dans le contexte des programmes d’assurance de l’innocuité des fruits et légumes frais, implique:

la connaissance des dangers potentiels de contamination du produit aux différentes étapes de la production et de la manutention.

la définition des dangers les plus importants (déterminer le risque).

la détermination des procédures de prévention et de contrôle des dangers identifiés et liés à chacune des opérations.

l’application de programmes d’appui, comme par exemple: les procédures opérationnelles standard d’assainissement, les procédures de retrait des produits du marché, etc.

la “traçabilité”[6], ou procédures de pistage du produit et d’information du consommateur.

la formation continue dispensée aux différents intervenants de la filière.

la mise en place d’un système de documentation et d’enregistrement (dossiers et registres).

Procédures opérationnelles standard (POS)

Description détaillée, écrite et accessible aux travailleurs responsables, de la manière dont est réalisée chaque opération dans le diagramme des opérations, ainsi que des procédures de nettoyage et d’entretien (ces dernières constituant les procédures opérationnelles standard d’assainissement (POSA).

Les programmes opérationnels d’assainissement et d’entretien ont pour objectif de mettre en place des systèmes efficaces visant à assurer un entretien et un assainissement (nettoyage) adaptés et appropriés des installations, des machines et des outils, la maîtrise des ravageurs, la gestion des déchets et le suivi de l’efficacité des procédures d’entretien et d’assainissement (Présentation 4.6.). Les procédures opérationnelles standard d’hygiène et d’assainissement comprennent:

a) Les procédures et méthodes de nettoyage et de désinfection: les programmes de nettoyage, d’hygiène et de désinfection doivent être conçus de manière à prendre en compte les installations où a lieu le processus de production et de traitement et conditionnement du produit, ainsi que les installations sanitaires, les bureaux, les équipements, les outils, etc. Ils doivent prévoir des indications écrites où figurent: les noms des personnes responsables, la fréquence de l’activité, les produits chimiques utilisés pour le nettoyage (des machines et des installations) et leur concentration, les normes relatives à la température, etc.

Pour les activités de nettoyage et de désinfection, il est important d’utiliser des produits qui ne présentent pas de risque de contamination pour les fruits et légumes et, également, de vérifier la qualité microbiologique et chimique de l’eau et son utilisation correcte.

b) La maîtrise des ravageurs: la présence de ravageurs est un facteur qui pèse sur la sécurité sanitaire et la vie utile des aliments et elle constitue une menace grave, non seulement à cause des dommages causés aux aliments, mais également du fait de la possibilité de contamination, donc de détérioration de la qualité et d’aggravation du risque de transmission de maladies. D’où l’importance de mettre en oeuvre des programmes visant à empêcher les ravageurs d’accéder aux installations, de s’y implanter et les infester, ainsi que des programmes de surveillance, de contrôle et d’éradication de ces organismes nuisibles.

c) La gestion des déchets ou résidus: elle consiste dans l’adoption de mesures appropriées d’enlèvement et d’entreposage des déchets et des détritus, en évitant leur accumulation dans les zones de manipulation et d’entreposage des fruits et légumes ou dans les autres espaces de travail et lieux attenants.

d) La surveillance: il est fondamental de mettre en place des systèmes de surveillance pour opérer un suivi de l’efficacité des opérations d’entretien, de procéder à des inspections en prélevant des échantillons de l’environnement et des surfaces en contact avec le produit et ensuite de les examiner régulièrement dans le but d’effectuer des ajustements, s’il y a lieu, qui permettent de prévenir et de maîtriser les dangers.

Pour une plus ample information sur les procédures opérationnelles d’entretien et d’assainissement, voir le Code d’usages international recommandé (révisé) - Principes généraux d’hygiène alimentaire (CAC/RCP 1-1969, Rév. (1997)). Pour des exemples pratiques de ces procédures, voir le manuel relatif aux procédures normalisées de contrôle de l’hygiène pour le melon (en espagnol).

e) Procédures de retrait: elles consistent à appliquer des procédures efficaces pour parer à tout danger pesant sur l’innocuité des fruits et légumes et permettre que les produits contaminés soient retirés du marché intégralement et rapidement. Les produits retirés doivent être gardés sous contrôle jusqu’à ce qu’ils soient détruits, destinés à un usage autre que la consommation humaine ou reconnus sans danger et propres à la consommation humaine. Voir le Code d’usages international recommandé (révisé) - Principes généraux d’hygiène alimentaire (CAC/RCP 1-1969, Rév. (1997)).

f) Formation: pour veiller à ce que les mesures de prévention et de maîtrise des dangers identifiés soient correctement appliquées, il est nécessaire d’avoir le concours des parties prenantes au processus, qui auront la responsabilité en dernier ressort d’appliquer ces mesures. Le succès du programme à mettre en oeuvre dépend en grande partie du degré de compréhension par chacune des parties prenantes des aspects particuliers de l’innocuité des aliments et de ses responsabilités dans la préservation de cette innocuité. Les programmes de formation visant à sensibiliser sur l’application correcte des pratiques tout au long de la filière de manutention des produits sont fondamentaux et devraient impliquer tous les intervenants (producteurs, emballeurs, transporteurs, etc.) qui participent directement à la production et à la manutention du produit, de même que les intervenants qui prêtent des services d’appui à la filière (techniciens, vulgarisateurs de terrain, chercheurs, etc.).

Les programmes de formation doivent être mis à jour périodiquement pour garantir que les personnes concernées soient au fait de toutes les procédures nécessaires pour préserver l’innocuité des fruits et légumes frais. Il est donc fondamental d’articuler les efforts entre les institutions de recherche et le secteur privé (producteurs, emballeurs, exportateurs, etc.), pour assurer que le secteur productif suive de près les progrès accomplis en matière d’innocuité du produit (voir le Code d’usages international recommandé (révisé) - Principes généraux d’hygiène alimentaire, CAC/RCP 1-1969, Rév. (1997)).

Procédures de traçabilité et sensibilisation des consommateurs

La traçabilité est la faculté de retrouver l’origine du produit, le lieu de production, les intrants utilisés, ainsi que de remonter la filière de manutention suivie par le produit après récolte et de situer celui-ci spécifiquement dans la filière d’approvisionnement à partir des registres établis (Opara, L.U., Mazaud, F., 2001). Une fois clos, les registres doivent être conservés pendant un délai suffisant (certains codes recommandent une durée de deux ans), de manière à ce qu’ils soient exploitables pour retracer l’historique du produit. La traçabilité dans les programmes d’assurance de la qualité et de l’innocuité est un système permettant de prouver qu’un produit satisfait aux normes en vigueur.

La traçabilité est bien plus qu’une simple étiquette servant à identifier le lot, le type de produit, son origine et son prix. C’est un système qui favorise la confiance du consommateur dans le produit et la résolution d’éventuels différends portant sur des questions de qualité et d’innocuité (Opara, L.U., Mazaud, F., 2001).

Du fait du grand nombre d’agents et de parties prenantes impliqués dans la production et la manutention après récolte des fruits et légumes frais, un système efficace de traçabilité dépend de la coordination établie entre tous les participants de la filière. Il doit permettre la transmission de l’information correcte et nécessaire pour que la personne suivante dans la chaîne puisse manipuler et entreposer le produit dans des conditions correctes préservant son innocuité. Parallèlement à la mise en oeuvre du programme de traçabilité, il est important de fournir de l’information au consommateur sur la manière dont il doit manier le produit pour que celui-ci soit maintenu dans des conditions d’hygiène et reste propre à la consommation.

Hygiène du personnel

Les aspects relatifs à l’hygiène du personnel sont abordés dans une section distincte dans les codes recommandés d’hygiène alimentaire (CAC/RCP 1-1969, Rév. (1997)) et le Code d’usages en matière d’hygiène pour les fruits et légumes frais. Les personnes qui n’observent pas des règles d’hygiène corporelle suffisantes, qui souffrent de certaines maladies ou de certains états de santé ou qui ont un comportement inapproprié peuvent représenter un risque pour l’innocuité des fruits et légumes frais. Les programmes de formation et les mesures visant à réduire le contact avec les fruits et légumes des personnes atteintes de maladies susceptibles de présenter un danger, à favoriser des stratégies d’amélioration de l’hygiène corporelle ou à prévenir les dangers liés à ce type de contamination, par exemple par le port d’une tenue de protection, le lavage des mains, etc., ainsi qu’à promouvoir des pratiques permettant un comportement approprié des personnes travaillant dans les espaces de manipulation des fruits et légumes (ne pas cracher, fumer, manger, etc.), sont nécessaires pour assurer la sécurité sanitaire du produit frais. En général, les procédures relatives aux comportements du personnel amené à manier des aliments s’inscrivent dans les programmes définis par l’entreprise en matière d’hygiène générale (voir le manuel de procédures normalisées de contrôle de l’hygiène relatives au melon).

2. Système d’analyse des dangers - points critiques pour leur maîtrise (HACCP)

En quoi consiste-t-il? Il s’agit d’une méthodologie de prévention, de contrôle et de documentation systématique. Elle a été conçue à l’origine par la société de transformation alimentaire étasunienne Pillsbury et par l’agence aérospatiale des États-Unis (NASA) pour prévenir la contamination des aliments qui devaient être consommés dans les vols spatiaux. Il aurait en effet été inacceptable qu’un astronaute souffre d’une intoxication alimentaire pendant une mission spatiale. Au fil du temps, ce système s’est transformé, pour devenir aujourd’hui un instrument utile pour l’industrie alimentaire, qui a évolué pour passer des anciens systèmes de contrôle de la qualité, qui détruisaient les produits défectueux, à un système d’assurance de la qualité, où il s’agit d’ajuster le système de production pour éviter la fabrication de produits défectueux et où prévaut une démarche de prévention et de contrôle. Dans un système HACCP, on procède à une analyse approfondie de l’ensemble du système de production pour cerner les dangers physiques, chimiques et biologiques et les points où on peut appliquer des mesures de contrôle pour minimiser un risque ou le réduire à un degré acceptable. Dans ces systèmes existe également une composante importante de documentation, qui a pour objet de prouver que toutes les mesures possibles pour minimiser le danger ont été prises.

Quels en sont les avantages? Le système HACCP s’applique à la gestion de la sécurité sanitaire des aliments. Il fait appel à une méthodologie consistant à isoler et à contrôler les points critiques dans la manipulation des aliments, pour empêcher que surgissent des problèmes d’innocuité. Cette méthodologie repose sur des fondements scientifiques et elle a un caractère systématique. Le système permet d’identifier les dangers spécifiques et les mesures nécessaires pour les maîtriser dans le but de garantir la salubrité des aliments.

Sur quoi est-il fondé? Il repose sur l’analyse des dangers, et passe par une série d’étapes logiques d’identification et de résolution des problèmes potentiels. On pourrait définir l’analyse des dangers comme le processus consistant à recueillir et à évaluer de l’information sur les dangers liés à un aliment donné et à décider lesquels d’entre eux sont déterminants et doivent être abordés dans le programme d’assurance de l’innocuité. Ainsi, une démarche axée sur l’HACCP englobe:

l’analyse des dangers potentiels au cours de la production et de la manutention après récolte du produit.

la localisation des points où le danger peut se manifester.

la prise de décision sur les points à retenir comme critiques pour l’innocuité de l’aliment.

la mise en oeuvre de contrôles efficaces pour minimiser les dangers.

le suivi des points critiques (indicateurs pour les limites critiques).

l’étude constante et l’analyse des dangers et des points critiques et la mise en place de systèmes de suivi.

Selon le type de programme d’assurance de l’innocuité, l’analyse des dangers peut être simple ou, au contraire, assez complexe. Les programmes d’assurance de l’innocuité dans la production primaire et au cours de la manutention après récolte peuvent parfois donner lieu à un grand nombre de registres qui ont pour objet de servir au processus de suivi. C’est le cas des programmes HACCP. Cependant, en fonction de l’échelle de travail dans la production primaire et des ressources des producteurs, ces programmes, qui doivent se concentrer sur l’application de bonnes pratiques, en se fondant sur la documentation strictement nécessaire, doivent éviter un recours excessif aux registres.

Mise en place d’un système HACCP

Les Principes généraux d’hygiène alimentaire, supplément au volume 1B-1997, contiennent en annexe le document Système d’analyse des risques - points critiques pour leur maîtrise (HACCP) et directives concernant son application, dans lequel il est précisé que, “Avant d’appliquer le système HACCP à un secteur quelconque de la chaîne alimentaire, il faut que ce secteur fonctionne conformément aux Principes généraux d’hygiène alimentaire du Codex, aux codes d’usages correspondants du Codex et à la législation appropriée en matière de sécurité des aliments”, d’où la nécessité d’appliquer des programmes de pratiques en amont (BPA, BPF, BPH, programmes de formation, traçabilité, programmes opérationnels standard d’entretien et d’assainissement, etc.), comme conditions préalables à la mise en place du système HACCP.

La mise en oeuvre du programme HACCP repose sur l’application de 7 principes fondamentaux:

1. Analyse des dangers (autrefois désignée par l’expression “analyse des risques”).

2. Identification de points critiques pour la maîtrise (CCP).

3. Établissement de seuils critiques (SC) pour chaque CCP.

4. Établissement de systèmes de suivi pour chaque CCP.

5. Établissement de mesures correctives pour chaque CCP, à appliquer en cas d’écart particulier pour un point critique.

6. Établissement de procédures de vérification.

7. Établissement d’un système de documentation.

Les directrices ainsi définies pour l’application de ces sept principes consistent en un ensemble de 12 étapes:

| Étape 1. | Constitution de l’équipe de travail. |

| Étapes 2 et 3. | Description du produit et de son usage. |

| Étapes 4 et 5. | Élaboration du diagramme des opérations et vérification sur place. |

| Étape 6. | Énumération des dangers potentiels, conduite d’une analyse des dangers et définition des mesures visant à maîtriser les dangers recensés. |

| Étape 7. | Détermination des CCP. |

| Étape 8. | Établissement de seuils critiques pour chaque CCP. |

| Étape 9. | Établissement d’un système de surveillance pour chaque CCP. |

| Étape 10. | Établissement de mesures correctives. |

| Étape 11. | Établissement de procédures de vérification. |

| Étape 12. | Établissement d’un système de documentation et d’enregistrement (constitution de dossiers et tenue de registres). |

Les étapes 1 à 5 constituent des jalons préliminaires du plan HACCP. Les suivantes correspondent à l’application des sept principes mentionnés plus haut: les étapes 6 à 8 définissent le plan en tant que tel et les étapes 9 à 12 l’accompagnent tout au long de son application.

Pour une description détaillée de chacune de ces étapes, il est recommandé de consulter: Systèmes de qualité et de sécurité sanitaire des aliments - Manuel de formation sur l’hygiène alimentaire et le Système d’analyse des risques - points critiques pour leur maîtrise (HACCP) (FAO, 2002).

L’application du système HACCP n’a pas de caractère réglementaire pour le secteur primaire en grande partie du fait de ses limitations quant à la définition des points critiques pour la maîtrise (CCP) et des seuils critiques (SC).

Un point critique pour la maîtrise (CCP), tel que défini dans le système HACCP, est une étape du processus où on peut appliquer un contrôle et qui est essentielle pour prévenir ou éliminer un danger ou pour le réduire à un niveau acceptable.

Dans certains cas, comme celui de la production primaire, il est impossible d’établir un seul contrôle qui garantisse l’élimination du danger. C’est pourquoi on a tâché de mettre en place au plan international des mécanismes établissant diverses barrières le long de la filière de production, conçues comme autant de mesures de prévention et de contrôle. L’idée est d’instaurer une série de contrôles appelés bonnes pratiques et de concevoir des systèmes de contrôle et de documentation en amont pour éviter l’irruption de dangers ou de contaminants physiques, chimiques ou biologiques dans la chaîne de consommation.

De même, dans le cas des fruits et légumes frais, il est assez difficile de définir un “niveau acceptable”. Par exemple pour les contaminants biologiques présents dans le produit à consommer. L’objectif est donc d’éviter la présence de pathogènes dans les aliments frais. Il y a, en fait, peu d’étapes dans les opérations de production spécifiquement axées sur la réduction ou l’élimination de la contamination biologique présente dans les aliments une fois contaminés. Les mesures visent principalement la prévention des dangers par la mise en oeuvre de bonnes pratiques agricoles, de bonnes pratiques de fabrication et de bonnes pratiques d’hygiène (BPA, BPF et BPH).

Dans le cas des opérations après récolte, certaines des procédures associées à la manutention du produit contribuent à la réduction des pathogènes susceptibles d’être présents, par exemple les températures de réfrigération, les traitements thermiques, l’irradiation et les processus de désinfection de l’eau. Mais, en dehors de cas exceptionnels comme l’irradiation, on n’a pas d’assurance qu’elles puissent réduire un danger à un niveau acceptable, ni éliminer complètement tous les dangers. De nouvelles technologies d’élimination des dangers biologiques sont actuellement en cours d’évaluation, mais elles ne seront probablement pas accessibles aux petits producteurs.

Un producteur du secteur hortofruticole décidant d’adopter le système HACCP comme programme d’assurance de l’innocuité devra donc tenir compte de cet handicap et avoir présent à l’esprit que les mesures prises pour minimiser les dangers, principalement de contamination biologique, s’inscrivent davantage dans des actions de prévention que dans des points critiques pour la maîtrise des dangers à proprement parler.

Cependant, malgré les limitations d’application du système HACCP dans le secteur primaire, l’approche systématique, comme séquence logique d’étapes fondée sur l’analyse des dangers, et la définition par ordre de priorité des points de contrôle prioritaires de ces dangers est extrêmement précieuse pour aborder l’application des programmes d’assurance de l’innocuité des fruits et légumes frais (voir la Présentation 4.7).

MATÉRIEL 4.8. LECTURE DE RÉFÉRENCE POUR LE FORMATEUR.

LIGNES DIRECTRICES POUR L’ÉLABORATION DE PLANS D’ACTION AXÉS SUR L’ASSURANCE DE L’INNOCUITÉ DES FRUITS ET LÉGUMES FRAIS

Étape 1. Définition de l’équipe de travail

Considérations

Étant donné la diversité des systèmes de production des fruits et légumes, l’échelle de travail, les pratiques régionales et locales de manutention des produits, les influences de l’environnement, la spécificité des facteurs relatifs au sol et de nombreux autres facteurs de production, ainsi que les multiples interactions entre ceux-ci et l’environnement, il est important d’aborder la question de l’assurance de l’innocuité sous un angle multidisciplinaire.

Au moment de prendre une décision sur la composition de l’équipe de travail en vue de l’élaboration et de la mise en place du plan HACCP, il est recommandé d’y faire figurer des personnes ayant des connaissances et de l’expérience dans les domaines suivants:

l’identification des dangers de contamination liés aux systèmes de production primaire et des méthodes de contrôle disponibles pour maîtriser ces dangers de contamination (chimique, physique et microbiologique).

les systèmes de production et de manutention après récolte (aux niveaux local, régional et national) pour le(s) produit(s) en question.

la mise en oeuvre de systèmes intégrés de gestion des cultures et de protection intégrée.

les principes et pratiques d’HACCP et les programmes de pratiques en amont (BPA, BPF, BPH, etc.).

les exigences des marchés en matière de sécurité sanitaire des aliments: que demande le marché de destination en matière d’innocuité?

les méthodologies de transfert de technologie en direction des producteurs et des autres intervenants de la filière.

L’idée est de maintenir l’équipe de travail aussi petite que possible et de faire la liaison avec des sources d’apports extérieurs spécifiques quand ce sera nécessaire (universités, consultants, producteurs, associations et corporations d’exportateurs, etc.). L’équipe de travail sera chargée non seulement d’élaborer le plan (compiler, trier et évaluer des données techniques, cerner les dangers et définir des mesures de contrôle), mais également d’en orienter la mise en oeuvre et d’en assurer la vérification.

Il est recommandé que l’équipe de travail compte dans ses rangs une personne chargée de diriger ce travail et de coordonner les activités, de suggérer des modifications et de veiller à ne pas s’écarter de l’objectif de l’étude. Dans certaines circonstances, il est assez judicieux d’offrir une formation préparatoire à tous les membres de l’équipe de travail sur les aspects généraux relatifs à l’hygiène alimentaire, pour assurer que le caractère multidisciplinaire que doit avoir l’étude soit intégré dans la compréhension des principes d’hygiène de base pour les produits hortofruticoles.

Les responsabilités de l’équipe de travail

Une des premières tâches de l’équipe de travail consiste à définir l’objet et le domaine d’application du programme d’assurance de l’innocuité en regard des considérations suivantes:

Le(s) produit(s) à étudier et les processus spécifiques qui feront partie de l’étude: par exemple si le programme a des objectifs nationaux et qu’il s’oriente, dans un premier temps, vers l’assurance de l’innocuité des produits exportés, alors les activités prévues devront s’orienter vers son application aux produits qui sont ou qui seront exportés vers ce marché.

Dans ce contexte, les programmes d’assurance de l’innocuité devront, dans leur application, s’adresser à un ensemble de produits, ayant des caractéristiques spécifiques de production et de traitement après récolte, et définir des recommandations générales pour les aspects qui sont considérés critiques en matière d’innocuité pendant la production et l’après récolte. Si possible, on peut accorder une certaine spécificité à chaque produit ou ensemble des produits grâce à l’élaboration de guides d’usages spécifiques recommandés pour les produits d’intérêt national. On pourrait avoir, par exemple, un guide de pratiques recommandées pour les légumes à feuilles comestibles, les arbres fruitiers à feuilles caduques, etc. Dans chaque exploitation agricole, le producteur choisira, parmi un ensemble de bonnes pratiques recommandées, les “meilleures”, c’est-à-dire celles qui se prêtent le mieux aux conditions particulières d’une culture et d’une région données.

Définir la partie de la filière alimentaire à évaluer: il est fondamental de définir si le programme doit comprendre uniquement le processus de production ou bien uniquement les processus de préparation et conditionnement dans les chaînes d’empaquetage, voire ces deux catégories. À cet égard, il est important de tenir compte du fait que la contamination intervenant à une étape antérieure à un processus portera atteinte à l’innocuité du produit au cours des étapes ultérieures. Par exemple, si un exportateur souhaite mettre en place un programme d’assurance de l’innocuité du produit dans sa chaîne d’empaquetage, il devra prendre des mesures pour s’assurer que la matière première provenant des champs est de la meilleure qualité et qu’elle ne présente aucun danger au plan de la sécurité sanitaire et assister ses fournisseurs dans la mise en oeuvre de pratiques permettant d’atteindre un degré optimal de qualité et d’innocuité du produit.

Définir le type de dangers à évaluer: Du point de vue de l’innocuité, comme il a été mentionné plus haut, les produits hortofruticoles sont sujets à trois types de contamination au cours des étapes de production et de manutention après récolte: dangers d’ordre microbiologique, dangers d’ordre chimique et dangers d’ordre physique.

Il est nécessaire de disposer de références claires sur les types des dangers pesant sur l’innocuité du produit qui devront être pris en compte dans le programme, que ce soit:

parce que ces dangers ne permettent pas la conformité du produit par rapport aux spécifications d’une norme ou d’un marché cible (par exemple la réglementation du pays importateur en matière d’innocuité ou les certifications qu’imposent les importateurs de produits frais sur certains marchés) ou

parce qu’il est fondamental d’éviter ces dangers pour assurer l’innocuité et l’aptitude à la consommation du produit destiné, par exemple, aux marchés intérieurs.

Définition des principes ou domaines concernés par l’étude: elle est en rapport avec la définition des éléments essentiels des domaines couverts par le programme, par exemple:

Prendre des mesures pour assurer l’innocuité des aliments tout au long de la filière alimentaire et, en outre:

protéger la santé et le bien-être des personnes participant aux activités de production et manutention après récolte du produit et

mettre en oeuvre des pratiques qui assurent la durabilité des systèmes de production, dans un cadre de protection écologique et de bénéfice social.

Une autre des activités fondamentales à prendre en compte avant d’entamer l’élaboration du programme d’assurance de l’innocuité est la planification du champ d’application de l’étude en fonction des ressources économiques de l’entreprise et/ou des institutions. D’où l’importance pour l’équipe de travail d’avoir présent à l’esprit qu’il est fondamental de travailler sur les processus qui sont “décisifs” en matière d’innocuité des fruits et légumes frais. Dans le cas contraire, on pourrait y consacrer un volume assez important de ressources humaines et financières, s’il s’agit d’effectuer une analyse des dangers extrêmement minutieuse, en englobant des recommandations qui n’auront pas d’effet vraiment important sur l’innocuité du produit final ou qui ne seraient pas applicables dans le contexte de la production, par exemple de la petite agriculture. L’équipe de travail devra tenir compte de ce qui est approprié et nécessaire du point de vue de l’innocuité des fruits et légumes et de leur aptitude à être consommés, selon les exigences des marchés.

Étapes 2 et 3. Description du produit et de l’usage auquel il doit être destiné

L’équipe de travail devra effectuer une description claire du produit ou des produits qui sont l’objet du programme d’assurance de l’innocuité. Cette description comprend la composition, l’empaquetage, les conditions de transport, les exigences en matière de distribution, les conditions de manutention et les modes d’emploi.